Kupferlegierungen vs. Additive Fertigung

Zykluszeitreduzierung – jede Sekunde zählt!

Zykluszeitreduzierung ist ein zentrales Bestreben im Kunststoffspritzguss.

Jede Sekunde zählt, um die Maschinenbelegung effizient und die Kosten pro produziertem Teil so gering wie möglich zu halten.

Die Abkühlphase nimmt in der Regel den größten Zeitraum im Spritzgusszyklus in Anspruch. Kein Wunder, dass Spritzgießer und Formenbauer alles versuchen, so schnell wie möglich zu kühlen. Dabei gibt es grundsätzlich zwei Herangehensweisen: den Einsatz von Wärmeleitlegierungen aus Aluminium oder Kupfer-Beryllium (z.B. Uddeholm Coolmould) oder konturnahe Kühlung mittels additiver Fertigung.

Doch welche Lösung ist die Bessere? Kupferlegierungen vs. Additive Fertigung

Lässt sich durch additive Fertigung noch mehr Zykluszeitreduzierung erzielen als mit klassischen Wärmeleitlegierungen?

Wir haben in Zusammenarbeit mit Kunden – an realen Serienbauteilen – getestet.

Warmleitlegierungen

Der Einsatz von Wärmeleitlegierungen auf Aluminium oder Kupferbasis ist im Kunststoffspritzguss sehr weit verbreitet. Auch Uddeholm bietet mit der Kupfer-Beryllium Legierung Coolmould ein Produkt, das seit vielen Jahren erfolgreich zur Zykluszeitreduzierung eingesetzt wird. Die Funktionsweise ist einfach: durch eine im Vergleich zu Formenstählen vielfach höhere Wärmeleitfähigkeit entzieht die Wärmeleitlegierung der Kunststoffmasse schneller die Temperatur und die Erstarrung tritt früher ein. Uddeholm Coolmould hat bei 200°C mit 145 W/mk eine über siebenfach höhere Wärmeleitfähigkeit als unser beliebter Formenstahl Stavax ESR (20 W/mk). Allerdings haben Wärmeleitlegierungen gegenüber Formenstahl bei weitem nicht nur Vorteile. Die im Vergleich deutlich geringere Härte von Aluminium- und Kupferlegierungen, macht sie wesentlich weniger widerstandsfähig gegen Verschleiß und Deformation. Beides wirkt sich negativ auf die Langlebigkeit der Formen und die Qualität der Kunststoffteile aus. Auch die Polierbarkeit und damit die erzielbare Oberflächenqualität reicht nicht an das Level von hochwertigen Formenstählen heran. Daneben erfordern Legierungen mit Berylliumanteil besondere Aufmerksamkeit bei der Verarbeitung, um das Einatmen von Stäuben und Dämpfen zu vermeiden.

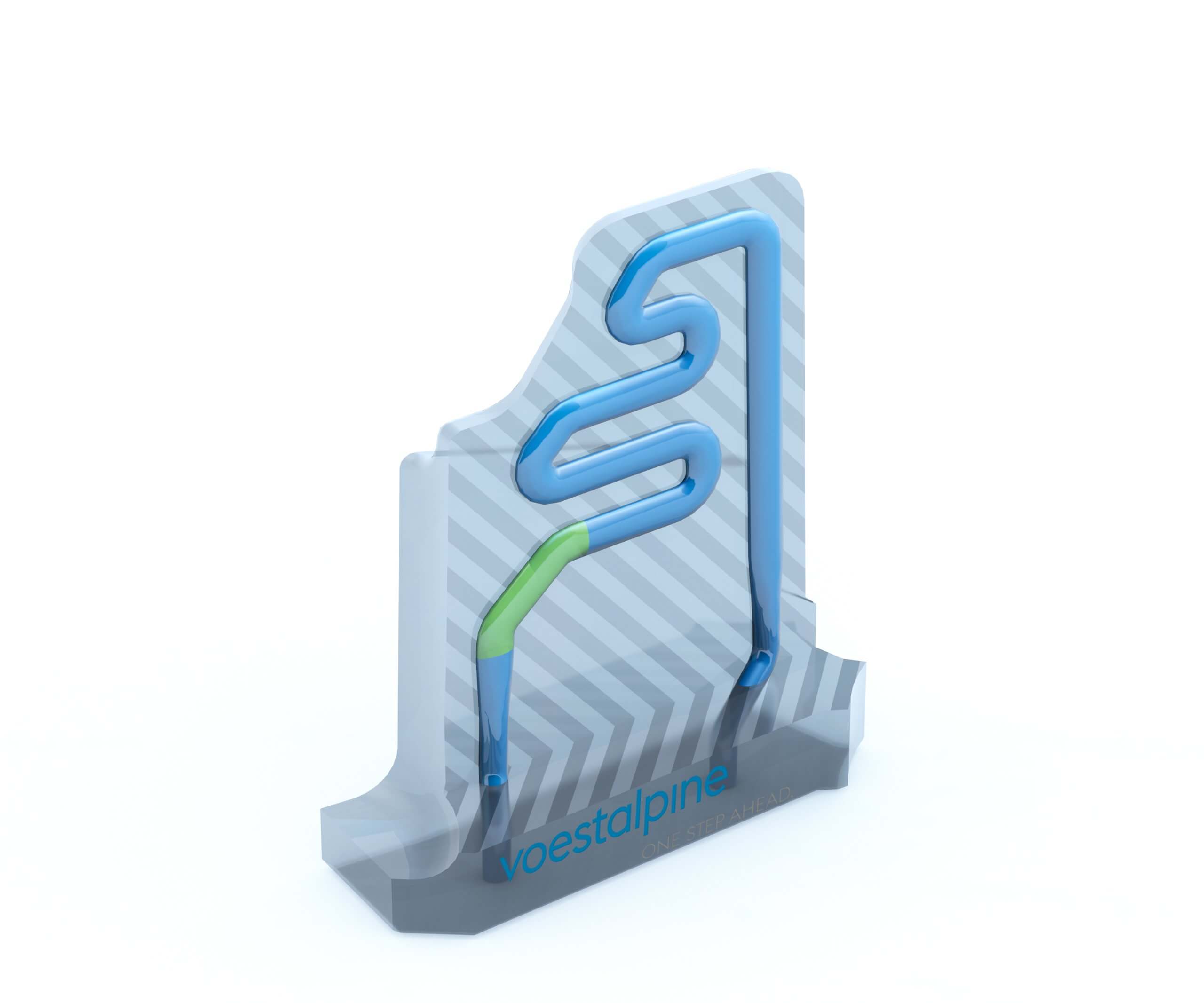

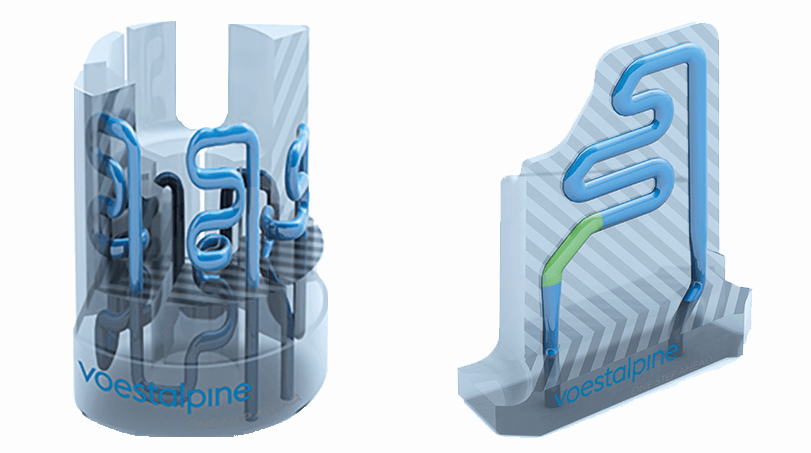

Vorteile der additiven Fertigung

Additiv gefertigte Formeinsätze aus Stahl können im Vergleich dort punkten, wo Wärmeleitlegierungen werkstoffbezogene Schwachstellen haben. Bei Verwendung von hochwertigen Stahlpulvern wie Uddeholm Corrax, optimalen Druckparametern und hoher Prozesskontrolle lassen sich Formeinsätze drucken, die konventionell hergestellten Einsätzen bezüglich Härte, Verschleißfestigkeit, Bruchsicherheit, Korrosionsbeständigkeit und Polierbarkeit ebenbürtig sind. Doch wie sieht es bei der Kerneigenschaft von Wärmeleitlegierungen, dem Abführen von Temperatur aus? Unsere Beispiele (siehe unten) zeigen deutlich: bei richtiger Auslegung der Kühlkanäle können die Zykluszeiten, selbst im Vergleich zum Einsatz von Wärmeleitlegierungen, noch reduziert werden. Der Abstand der Kühlkanäle zur Oberfläche hat einen wesentlich höheren Einfluss auf die Energieabfuhr als die Wärmeleitfähigkeit des Materials. Additive Fertigung bietet jedoch noch mehr als reine Zykluszeitreduzierung. Vielmehr erlangt der Spritzgießer die volle Kontrolle über die thermischen Prozesse im Formeinsatz. Dadurch lassen sich, neben höher Produktivität, Ausschussraten durch Verzug oder Defekte reduzieren.

| Werkstoff | übliche Arbeitshärte | Korrosionsbeständigkeit | Verschleißbeständigkeit | Polierbarkeit |

| Uddeholm Coolmold (Kupfer-Beryllium) | 40 HRC | +++++ | + | ++ |

| Uddeholm Corrax für AM | 50 HRC | +++++ | +++ | +++++ |

Wie würden wir demnach die anfängliche Frage beantworten? Welche Lösung ist die Bessere, Wärmeleitlegierungen wie Uddeholm Coolmould oder additiv gefertigte Formeinsätze aus Uddeholm Corrax? Sehr vieles spricht für die konturnahe Kühlung mittels additiver Fertigung. Mit dem besten Pulver, optimierten Druckparametern und ausgeklügelter Simulation wird die wirtschaftlich attraktivste Lösung erzielt. Und auch wenn Uddeholm seinen Kunden beide Alternativen anbietet sind wir doch ein wenig froh darüber. Der Stahl gewinnt!

Beispiel 1

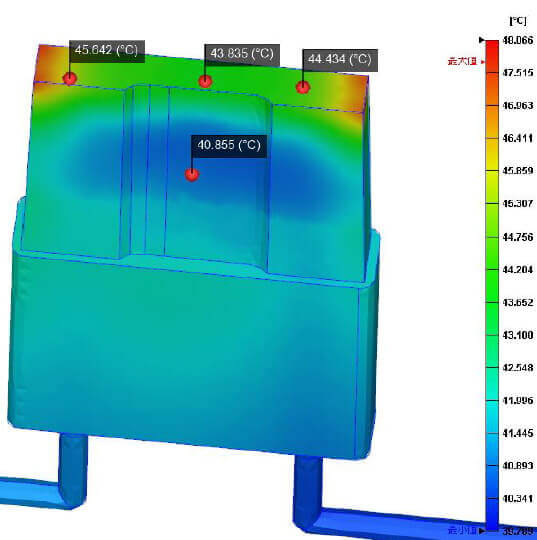

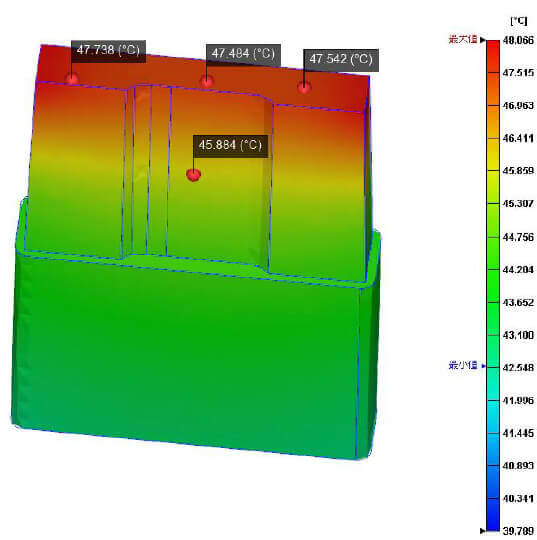

Kunde: Miele, Tschechien

Anwendung: Spritzgusseinsatz für Wäschetrockner

Kundenvorteil AM: 15% Zykluszeitreduzierung im Vergleich zu CuBe

(10s, entspricht 4 Produktionstage pro Monat)

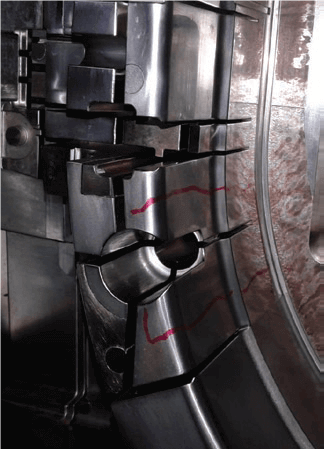

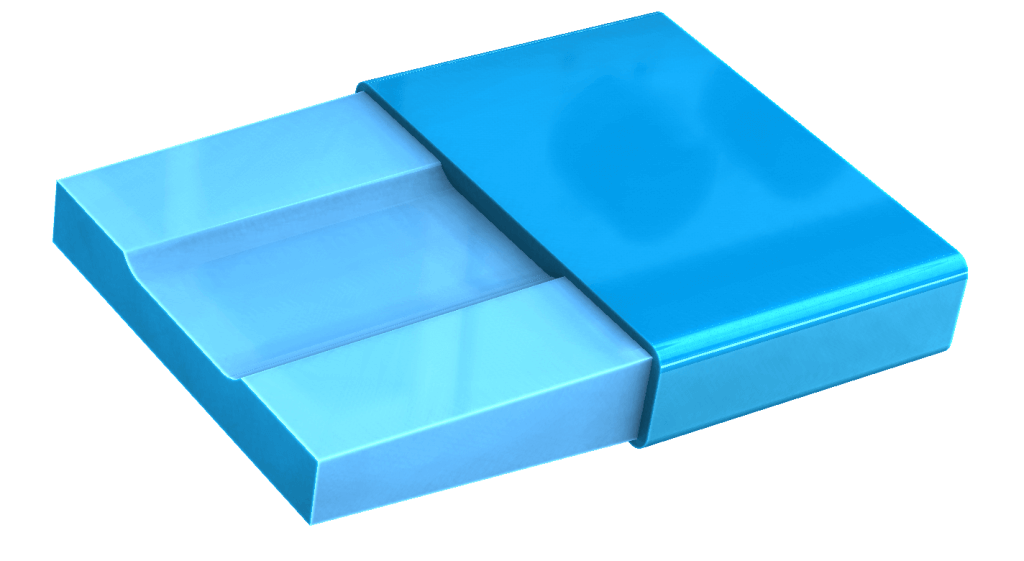

Beispiel 2

Kunde: Fluidra, Spanien

Anwendung: Kunststoffteile für Swimmingpools

Kundenvorteil AM: 8% Zykluszeitreduzierung im Vergleich zu CuBe

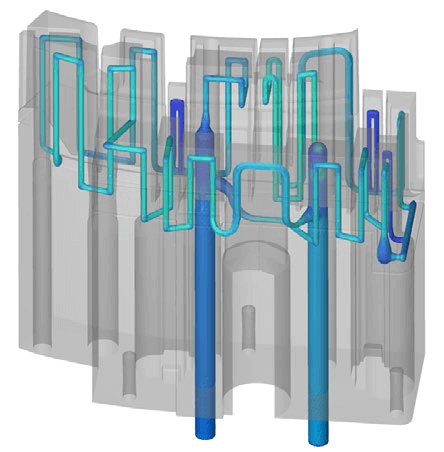

Beispiel 3

Anwendung: Spritzgusseinsatz für Waschmaschine

Kundenvorteil AM: 8% Zykluszeitreduzierung im Vergleich zu CuBe