Werkzeugstähle für höchste Dimensionsstabilität

Wie kann die Dimensionsstabilität von anspruchsvollen Hochleistungswerkzeugen

gewährleistet werden!

Der Trend in der Kaltarbeit geht immer mehr in Richtung komplexer Teile mit höchster Präzision aus nicht einfach zu verarbeitenden Materialien, bei denen der Spielraum für Fehler immer kleiner wird. Konstruktion, Fertigung und Inbetriebnahme eines Werkzeugs sind in der Regel zeitaufwendig und teuer. Die Massenproduktion eines hochpräzisen Produkts beginnt immer mit einem hochwertigen Werkzeug. Aus diesem Grund muss Ihr Werkzeug ein zuverlässiger Partner für eine sehr lange Zeit sein. Eine wichtige Anforderung an das Werkzeug ist daher neben einem hohen Verschleißwiderstand und einer guten Bruchsicherheit auch die Dimensionsstabilität über einen langen Zeitraum.

Hinweis: Dieser Artikel konzentriert sich auf die Vermeidung von ungewollten Dimensionsveränderungen (Volumenveränderung) während der Wärmebehandlung und über einen längeren Zeitraum ohne äußere Einflüsse. Dazu zählt z.B. das ungewollte Wachsen im Bereich von ca. 0,1-0,001 mm.

Dies darf nicht mit sogenanntem Verzug verwechselt werden, bei dem das Werkzeug einzelne Maße nach der Wärmebehandlung oder bei der mechanischen Bearbeitung verändert aber sein Volumen konstant bleibt. Verzug wird durch viele Einflussfaktoren begünstigt wie z.B. dem Werkzeugdesign, der Wärmebehandlung, Eigenspannungen aus der Bearbeitung etc.

Wie können Dimensionsveränderungen nach der Wärmebehandlung besser prognostiziert werden?

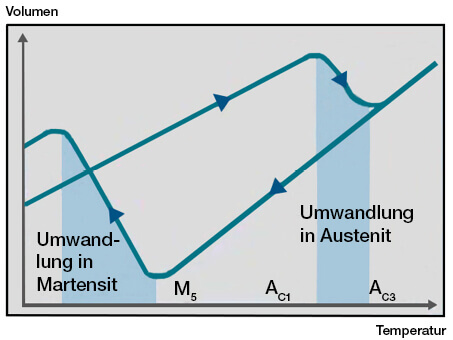

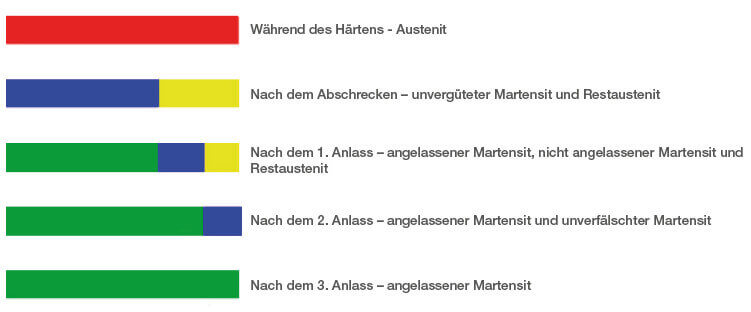

Die erste Dimensionsveränderung mit der Sie konfrontiert werden tritt beim Härten auf. Diese maßliche Veränderung passiert unmittelbar nach dem Abschrecken von der Härtetemperatur und dem anschließenden Anlassen. Bei der durchgeführten Wärmebehandlung wandelt sich der Austenit (Gefügezustand der im Stahl vorliegt, wenn die Härtetemperatur erreicht ist) während des Abschreckens zu einem großen Teil in Martensit um. Martensit kennzeichnet den Gefügezustand, der dem Stahl seine hohe Härte verleiht. Bei der anschließenden Anlassbehandlung wird der partiell verbliebene Restaustenit idealerweise vollständig in angelassenen Martensit umgewandelt. Dieser Vorgang aus Härten und mehrmaligem Anlassen ist mit einer Volumenzunahme des Bauteils verbunden und im besten Fall kalkulierbar (s. Bild 1).

«« Bild 1: Volumenveränderung durch das Härten (schemtisch). Beim Abschrecken von Härtetemperatur wandelt sich die Hochtemperaturphase Austenit in den Martensit um (Härtegefüge). Dies ist mit einer Volumenzunahme verbunden.

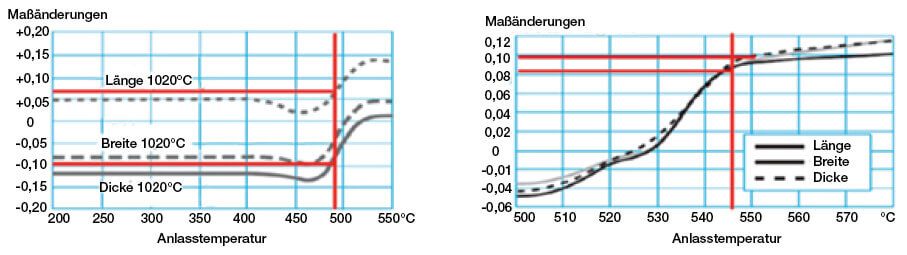

Konventionell im Blockguss hergestellte Werkzeugstähle, die über einen hohen Kohlenstoffgehalt und verschiedene weitere Legierungselemente verfügen, weisen jedoch unterschiedliche stark ausgeprägte Maßveränderungen in Dicken-, Breiten- und Längsrichtung auf (s. Bild 2, links). Der Grund dafür sind sogenannte Seigerungen (lokale Inhomogenitäten) die aus der konventionellen Herstellung herrühren und beim Ausschmieden zu einer verstärkten Anisotropie (Richtungsabhängigkeit) führen. Spezielle umgeschmolzene Stähle wie z.B. Uddeholm Caldie oder pulvermetallurgische Stähle wie Vanadis 4 Extra zeigen dagegen deutlich gleichmäßigere bzw. nahezu isotrope Eigenschaften als z.B. der klassische Werkzeugstahl 1.2379. Dies zeigt sich auch an einer gleichmäßigeren und damit einfacher prognostizierbareren Dimensionsveränderung nach der Wärmebehandlung (s. Bild 2, rechts).

und für ESU- und PM-Stähle (rechts).

Wie kann eine Dimensionsstabilität bzw. Maßhaltigkeit auch über lange Zeiten in hochlegierten Werkzeugstählen erzielt werden?

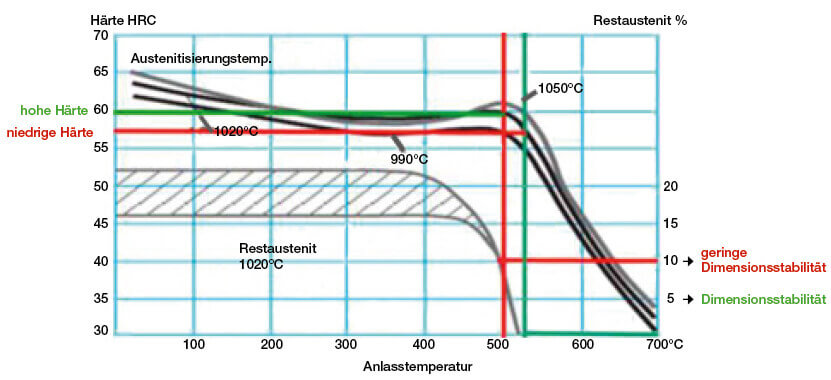

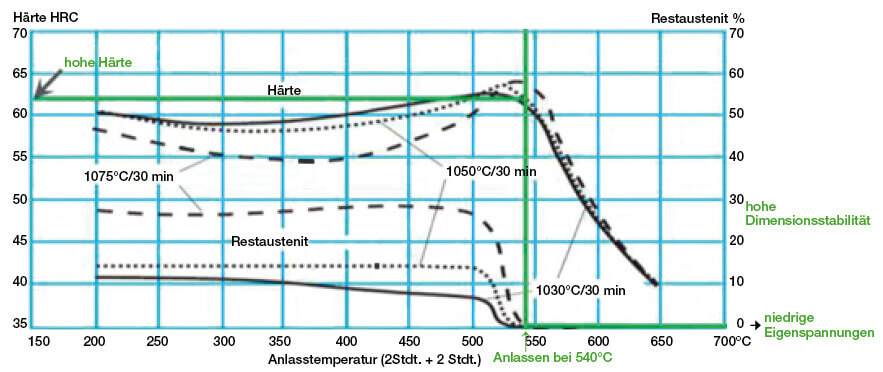

Die Kombination von hoher Härte und guter Maßhaltigkeit ist oft schwierig, wenn man einen Standard-Kaltarbeitsstahl wie z.B. 1.2379 verwendet. Um eine Härte von 60 HRC zu erreichen, müssen Sie den Stahl im Bereich des Sekundärhärtemaximums anlassen, das bei 500-515°C liegt. Das Anlassen bei dieser Temperatur birgt das Risiko einer zu hohen Menge an Restaustenit (RA). Da es sich beim Restaustenit um eine instabile Gefügephase handelt, besteht die Gefahr, dass dieser sich mit der Zeit in Martensit umwandelt. Dies bringt wieder die bereits erwähnte Volumenzunahme mit sich, die sich dadurch bemerkbar macht, dass ihr Werkzeug ungewollt gewachsen ist. Um den Restaustenitgehalt zu minimieren, müssten Sie die Anlasstemperatur daher auf über 530 °C erhöhen, was den Nachteil hat, dass die Härte unterhalb der geforderten Soll-Härte fallen kann (s. Bild 3). Weiterhin muss berücksichtigt werden, dass bei dem weltweit stark gehandelten Werkstoff 1.2379 auf Grund unterschiedlicher internationaler Standards/Normungen Schwankungen in Legierungszusammensetzungen vorkommen können. Dies beeinflusst wiederum die benötigte Anlasstemperatur zum vollständigen Abbau von Restaustenit. Daher gibt es mit beim Standardwerkstoff 1.2379 keine Garantie dafür, dass Ihr Werkzeug in diesem Fall eine gute Dimensionsstabilität über lange Zeit aufweist.

Mit vielen der Uddeholm-Stähle, die speziell für die Kaltbearbeitung entwickelt wurden, ist es möglich, eine hohe Härte ≥60 HRC mit hervorragender Maßhaltigkeit zu kombinieren, da das Anlassen bei einer höheren Temperatur erfolgen kann. Beispiele sind der konventionell hergestellte Stahl Uddeholm Sleipner (s. Bild 4), der speziell umgeschmolzene Stahl Uddeholm Caldie oder ein pulvermetallurgischer Stahl wie Uddeholm Vanadis 4 Extra SuperClean.

Benötige ich eine zusätzliche Tiefkühlbehandlung für höchste Dimensionsstabilität?

Für unsere Uddeholm Kaltarbeitsstähle ist eine Tiefkühlbehandlung möglich, jedoch in den allermeisten Fällen nicht erforderlich. Bei geometrisch schwierigen Werkzeugen erhöht das Tiefkühlen zudem die Rissgefahr, wodurch in diesen Fällen das mehrfache Anlassen bei hoher Temperatur bevorzugt werden sollte. Je nach Anwendungsfall bzw. Werkzeug empfehlen wir mindestens drei Anlassvorgänge bei hoher Temperatur zum vollständigen Abbau von Restaustenit. Für höchste Dimensionsstabilität kann auch ein viertes und fünftes Anlassen sinnvoll sein. Unsere Anwendungstechniker beraten Sie für Ihren Anwendungsfall hierzu gerne.

FAZIT:

» Maßänderungen während der Wärmebehandlung sind unvermeidlich.

» Die Wahl des richtigen Werkzeugstahls führt jedoch zu gleichmäßigeren und somit kalkulierbareren Maßänderungen.

Bei Uddeholm ESU und PM Stählen kommt es zu einem gleichmäßigen Wachsen in alle Richtungen.

» Standardstähle wie 1.2379 haben ab 60 HRC ein hohes Risiko für ungewolltes Wachstum. Um eine hohe Härte von 60 HRC und darüber hinaus bei gleichzeitig

größter Dimensionsstabilität zu erhalten, sollten Sonderstähle wie z.B. Uddeholm Sleipner, Caldie, Vanadis 4 Extra mit abgestimmter Wärmebehandlung

verwendet werden. Die spezielle Legierungszusammensetzung und die optimierte Herstellungsroute führen zu gleichmäßigeren und stabilen Eigenschaften.