Wir möchten NICHT (nur) die Standzeit Ihrer Druckgussform erhöhen!

Unser Anliegen ist viel umfassender!

UNSER ZIEL IST NICHT EINFACH NUR, DIE STANDZEIT IHRER DRUCKGUSS-FORM ZU VERLÄNDERN!

Wir haben ein viel umfassenderes Anliegen: Wir möchten die Kosten pro gegossenes Teil senken, und das auf ganzheitliche Weise. Im Druckguss gibt es zahlreiche Kostenfaktoren, von denen einige beeinflussbar sind – wie Ausschussrate, Zykluszeit und Standzeit der Form – während andere, wie der Maschinenstundensatz und die Kosten für das Aluminium, feststehen. Doch bei vielen Gesprächen mit unseren Kunden wird oft nur die Formstandzeit betrachtet. Als Ihr zuverlässiger und kompetenter Partner in der Gießereiindustrie wissen wir jedoch, dass eine umfassende Kostenanalyse unabdingbar ist, um die Kosten pro gegossenes Teil effektiv zu senken.

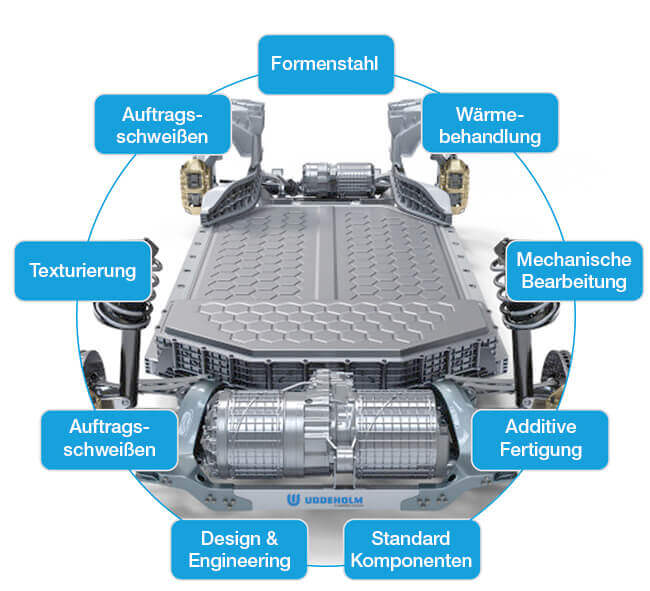

Uddeholm ist weltweit als führender Anbieter für hochwertigen Formenstahl bekannt. Doch als Teil des voestalpine-Konzerns bieten wir Ihnen weit mehr als das. Unser umfassendes Leistungsangebot wurde speziell auf die Bedürfnisse von Druckgießern zugeschnitten und umfasst Produkte und Services wie Warmarbeitsstähle und deren Wärmebehandlung, Oberflächenbehandlungen, mechanische Bearbeitung, additive Fertigung, Komponenten für den Druckguss wie Entlüftungssysteme und Kernstifte, Engineering sowie die Entwicklung von Texturierungstechnologien (siehe Abbildung).

Dieses umfangreiche Leistungspaket ermöglicht uns, auf viele Kostenfaktoren Einfluss zu nehmen, darunter Werkzeugkosten und Formstandzeit, Maschinennutzungsrate, Zykluszeit, Ausschussrate, Kosten für die Wartung und Instandhaltung der Form sowie Kosten für Nacharbeit und Reinigung der gegossenen Aluminiumteile. Weiterhin fokussieren sich viele unserer Gespräche immer noch ausschließlich auf die Werkzeugkosten und Formstandzeit, wodurch jedoch viel Potenzial unberücksichtigt bleibt

– sprich: unentdeckte Kosten.

Wir möchten jedoch sicherstellen, dass Sie von unserem umfassenden Know-how und unserem Leistungsspektrum in vollem Umfang profitieren und somit Ihre Kosten pro gegossenes Teil effektiv reduzieren können. Gerne präsentieren wir Ihnen zwei Beispiele einer ganzheitlichen Kostenbetrachtung, welche verdeutlichen, wie durchdachte Materialwahl und innovative Produktionsmethoden effizientes Wirtschaften ermöglichen:

Beispiel 1:

Reduzierung der Kosten für die Nacharbeit eines gegossenen Aluminiumteils, durch die Verwendung des exzellenten Premium-Warmarbeitsstahls Uddeholm Dievar.

In diesem Szenario waren die Ausgaben für die Nachbearbeitung („Handverputzen“) des Aluminiumteils nach dem Gießen bedeutend höher als geplant. Die anvisierte Standzeit von 100.000 Aluminiumteilen erreicht wurde, waren die Gesamtkosten unterm Strich zu hoch. Die formgebenden Einsätze wurden aus dem Warmarbeitsstahl 1.2343 ESU gefertigt, was zu folgenden Nacharbeitskosten für die Aluminiumteile führte:

• 0 – 25.000 Teile ≥ 0 € pro Teil

• 25.001 – 37.000 Teile ≥ 0,5 € pro Teil

• 37.001 – 100.000 Teile ≥ 1,45 € pro Teil

Die durchschnittlichen Kosten für das „Handverputzen“ der Druckgussteile aus der Form mit den Einsätzen aus 1.2343 ESU beliefen sich auf circa 0,97 € pro Teil. Wir haben daher die nächste Form mit Einsätzen aus unseren Premium-Warmarbeitsstahl Uddeholm Dievar hergestellt. Die Druckgussform hat aktuell 26.000 Teile produziert und weist keine Risse auf und einen äußerst geringen Verschleiß auf. Um den Kostenvorteil abschätzen zu können, haben wir für die Kalkulation der durchschnittlichen Kosten für das „Handverputzen“ der Druckgussteile aus der Dievar-Form bis zum Standzeitende 0,40 € pro Teil angenommen, obwohl die Kosten vermutlich niedriger ausfallen werden. Mögliche höhere Standzeiten der Form und vermutlich geringere Instandhaltungskosten wurden in der Berechnung nicht einbezogen. Dennoch sind die Einsparungen beträchtlich:

| Einsätze aus 1.2343 ESU | Einsätze aus Uddeholm Dievar | Kosteneinsparung | |

|---|---|---|---|

| Kosten für die Einsätze (Stahl, Härten, mechanische Bearbeitung) | 20.360 € | 31.690 € | – 11.330 € |

| durchschnittlichen Kosten für die Nacharbeit des gegossenen Aluminiumteils | 0,9735 €/Teil | 0,40 €/Teil | |

| Gesamtkosten für die Nacharbeit des gegossenen Aluminiumteils bei einer Standzeit von 100.000 Schuss | 97.350 € | 40.000 € | + 57.350 € |

| Gewinn (ausschließlich basierend auf dem „Handverputzen“) | 46.020 € | ||

Beispiel 2:

Kostenanalyse bei der Nutzung von additiv gefertigten Einsätzen

Additiv gefertigte Einsätze sind kostspieliger als die, die durch spanende Verfahren produziert werden. Dennoch werden AM-Einsätze häufiger, da sie meist die effektivste Methode sind, um Temperaturprobleme in Formen zu beheben.

Kunden, die AM-Einsätze verwenden, fragen in Bezug auf Kostenaspekte in der Regel nach der Verbesserung der Standzeit und der Einsparung der Zykluszeit. Klar ist, dass diese beiden Faktoren erhebliche Kosteneinsparungen ermöglichen, die die Mehrkosten von additiv gefertigten Einsätzen schnell aufwiegen können. Jedoch führen in vielen Fällen eine Reduzierung der Ausschussrate sowie eine Verringerung des Instandhaltungs- und Reinigungsaufwands der Form zu noch höheren Kosteneinsparungen.

Eine genauere Darstellung der Einsparungen soll anhand eines komplexen Differentialgehäuses veranschaulicht werden.

Wir haben verschiedene Einsätze hergestellt und getestet:

1. Ein konventionell gefertigter Einsatz aus einem Premium-Warmarbeitsstahl.

2. Ein additiv gefertigter Einsatz aus 1.2709, mit einer Härte von 47-49 HRC und ohne Beschichtung.

3. Ein additiv gefertigter Einsatz aus voestalpine Warmarbeitsstahl, mit einer Härte von 50-52 HRC und ohne Beschichtung.

4. Ein additiv gefertigter Einsatz aus voestalpine Warmarbeitsstahl, mit einer Härte von 50-52 HRC und einer Beschichtung mit Duplex-Tigral von voestalpine eifeler.

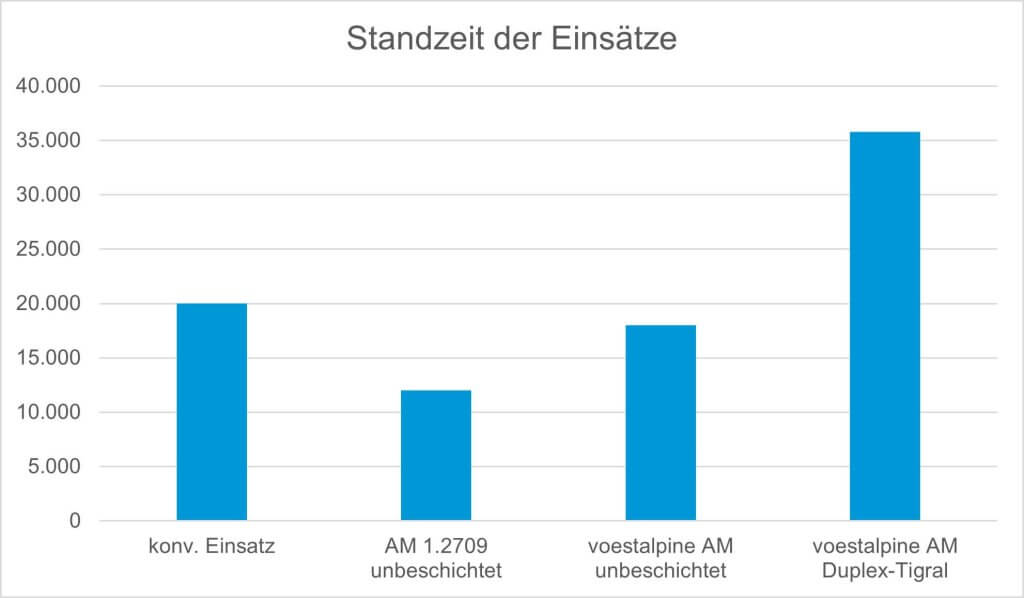

5. Die Standzeit der Einsätze war deutlich unterschiedlich, wie nachfolgende Grafik zeigt. Die geringste Standzeit lieferte Einsatz 2 aus 1.2709, während der

AM-Einsatz aus voestalpine Warmarbeitsstahl mit Duplex-Tigral Beschichtung (Einsatz 4) den konventionell hergestellten Einsatz mit mehr als 75% übertraf.

Alle additiv gefertigten Einsätze konnten im Vergleich zum konventionell gefertigten Einsatz die Zykluszeit um 10 Sekunden von 125 auf 115 Sekunden senken. Darüber hinaus konnte die Ausschussrate durch die bessere Temperierung der AM-Einsätze deutlich reduziert werden.

Lag diese beim konventionellen Einsatz bei ca. 10 %, erreichten die beiden unbeschichteten AM-Einsätze eine Ausschussrate von 6 % und der beschichtete voestalpine AM-Einsatz eine Ausschussrate von nur 5 %.

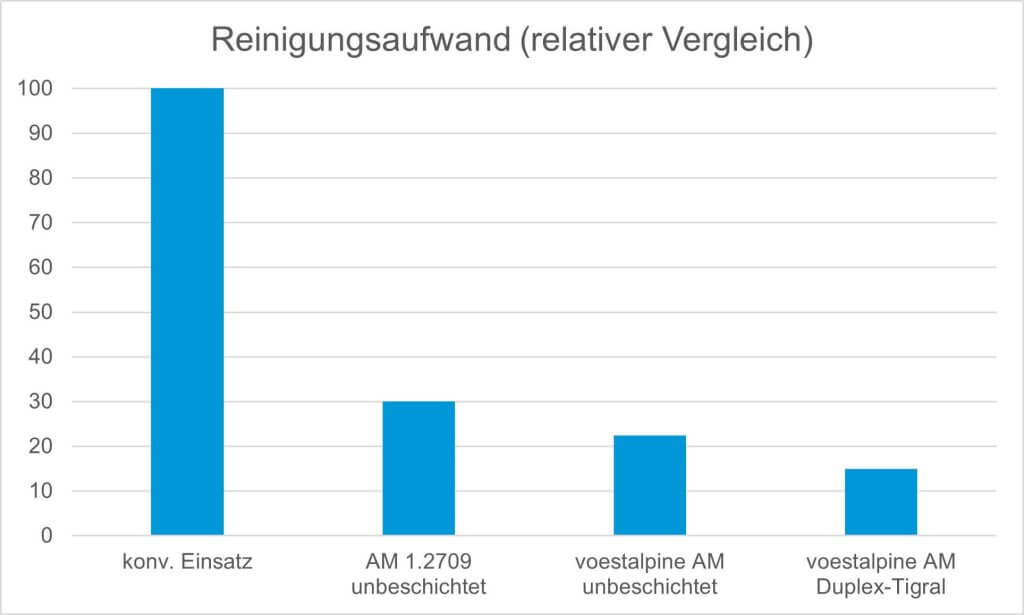

Die Oberflächentemperaturen des konventionell gefertigten Einsatzes waren sehr hoch, was zu einem hohen Reinigungsaufwand führte. Die Optimierung der AM-Einsätze hat den Reinigungsaufwand deutlich reduziert. Nachfolgende Grafik zeigt einen relativen Vergleich. Erneut schnitt der beschichtete voestalpine AM-Einsatz mit nur 15 % des ursprünglichen Reinigungsaufwands am besten ab.

Fazit

Wir haben die Frage, ob sich die Investition in die additiv gefertigten Einsätze gelohnt hat, mit einem Kalkulationstool beantwortet. Wir haben drei Fälle verglichen: das Ziel (sh. Werte aus der Kalkulation), der aktuelle Zustand und die voestalpine-Lösung.

Die Daten für den Kostenvergleich ergaben, dass die größte Kosteneinsparung mit einem additiv gefertigten und PVD-beschichteten Einsatz aus AMPO W360

erzielt wird:

>> Im Vergleich zum unbeschichteten konventionell gefertigten Einsatz ergab sich eine Einsparung von 0,977 € pro Teil, was zu einer jährlichen Einsparung von 127.010 € und einer Einsparung für das gesamte Projekt von 508.040 € führte. Die Mehrkosten pro Einsatz von 4.240 € amortisierten sich nach 4.642 Schuss.

>> Im Vergleich zum unbeschichteten AM-Einsatz aus 1.2709 ergab sich eine Einsparung von 0,55 € pro Teil, was zu einer jährlichen Einsparung von 71.500 € und einer Einsparung für das gesamte Projekt von 286.000 € führte. Die Mehrkosten pro Einsatz von 1.400 € amortisierten sich nach 7.480 Schuss.

Uddeholm ist der ideale Partner für alle Druckgießer, die nach hochwertigen Formenstahlprodukten und maßgeschneiderten Dienstleistungen suchen.

Wir verstehen, dass Investitionen sorgfältig kalkuliert werden müssen und dass alle Kostenfaktoren berücksichtigt werden sollten, um sicherzustellen, dass

Ihre Investitionen rentabel sind. Aus diesem Grund arbeiten wir eng mit unseren Kunden zusammen, um sicherzustellen, dass wir ihre spezifischen Bedürfnisse

und Anforderungen verstehen und ihnen die bestmöglichen Lösungen anbieten können. Unsere erfahrenen Experten im Druckgussprozess kennen alle

„Kostenfallen“ und können Ihnen dabei helfen, eine kluge Entscheidung zu treffen, wenn es darum geht, in unsere hochwertigen Produkte und Dienstleistungen

zu investieren.

Zögern Sie also nicht, uns zu kontaktieren, um mehr darüber zu erfahren, wie wir Ihnen helfen können, Ihre Investitionen zu optimieren und Ihre Druckgussprozesse zu verbessern.