Mit Uddeholm die beste Formoberfläche erreichen

Einflussfaktoren und Empfehlungen

So erreichen Sie die beste Formoberfläche!

Ein Blick auf die Einflussfaktoren, die sich auf die Polierbarkeit von Werkzeugstählen auswirken und Empfehlungen zur Erzielung einer Hochglanzoberfläche.

Es gibt viele Gründe, die für eine hochglänzende Oberfläche von Kunststoffspritzgusswerkzeugen sprechen. Beispielhaft zu nennen sind eine zunehmend geforderte sehr hohe Transparenz des Formteils, die Vermeidung lokaler Korrosion oder die Erhöhung der Bruchsicherheit von rissempfindlichen Werkzeugen.

Außerdem wirkt sich die Oberflächenbeschaffenheit der Form auf die Produktivität des Spritzgießens aus, da die Trennkräfte, zur Ablösung des Kunststoffteils, von den Hafteigenschaften des Polymers an der Werkzeugoberfläche abhängen.

Zum Erreichen einer spiegelglatten Oberfläche sind mehrere Schleif- und Polierschritte erforderlich, die Sie an einem sauberen Arbeitsplatz mit den richtigen Werkzeugen durchführen müssen. Das Polieren ist ein entscheidender Faktor bei der Herstellung hochwertiger Einsätze für das Kunststoffspritzgießen.

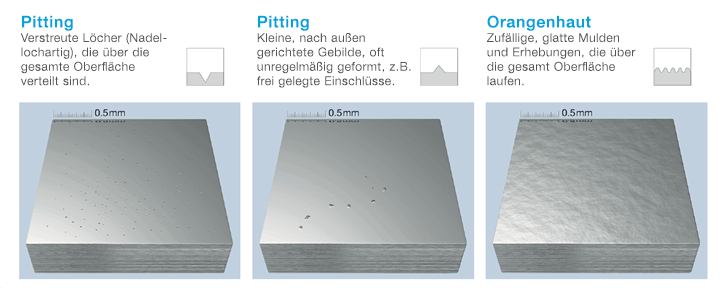

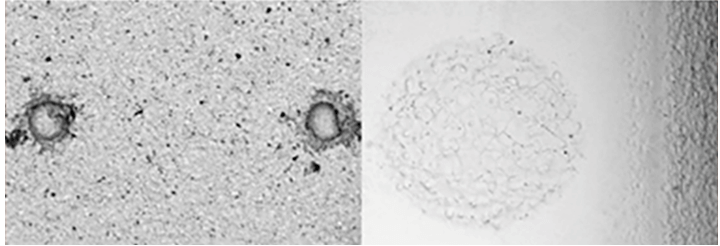

Zu den häufigsten Polierfehlern gehören Pitting, Peaks und Orangenhaut. Beim Pitting handelt es sich um verteilte nadellochartige Defekte, die über den größten Teil der Werkzeugoberfläche verteilt sind und lokale Vertiefungen bilden. Peaks sind kleine hervorstehende Spitzen, die oft eine unregelmäßige Form haben. Orangenhaut zeigt sich in Form von Hügeln und Tälern auf der Oberfläche (siehe Abbildung 1).

Im Folgenden werden einige der wichtigsten Herausforderungen und Überlegungen zur Erzielung der besten Formoberfläche erläutert.

Der Faktor Stahl

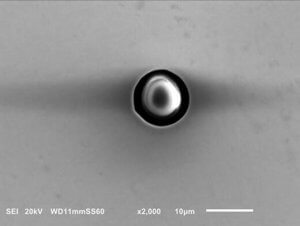

Die Wahl des Stahls wirkt sich maßgeblich auf mögliche Defekte am Kunststoffteil aus. So tragen beispielsweise Reinheitsgrad und das Gefüge stark zur Pittingbildung bei, da beim Polieren die weichere Matrix um einen Einschluss oder ein Karbid herum entfernt wird, was zur Bildung von lokalen Rauhigkeitsspitzen führt. Wenn das Polieren fortgesetzt wird, werden die Spitzen von der Oberfläche abgerissen, wodurch die kleinen lochartigen Defekten entstehen (siehe Abbildung 2).

was zu Rauhigkeitsspitzen führt, wie in diesem Bild an einem oxidischen Einschluss zu sehen ist.

Bei der Herstellung von Kunststoffteilen, die eine hohe Oberflächengüte erfordern, sollten elektroschlacke-umgeschmolzene (ESU) Stähle oder pulvermetallurgische Stähle (PM) verwendet werden, die eine hohe Reinheit aufweisen und deren Karbide im Vergleich zu konventionell hergestelltem Stahl deutlich feiner und kugeliger ausgebildet sind.

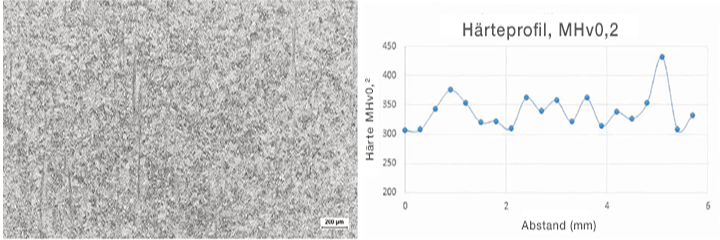

Auch die Härte des Stahls hat einen Einfluss auf mögliche Fehler beim Polieren. Je höher die Härte, desto geringer ist das Risiko, dass Probleme auftreten. Stähle mit einer geringen Härte (<45 HRC) sind zum Beispiel anfälliger für Orangenhaut, sodass der Polieraufwand deutlich zunimmt. Orangenhaut kann sich durch Seigerungen oder kleine Unterschiede im Legierungsgehalt verschlimmern, was zu lokal weicheren und härteren Bereichen innerhalb der Stahlmatrix führt. Abbildung 3 zeigt beispielhaft ein Härteprofil für einen konventionellen Kunststoffformenstahl vom Typ AISI P20 und die Seigerungen, die zu erheblichen Härteunterschieden führen (Mikrohärtedifferenz >100 HV).

das zugehörige Härteprofil ist auf der rechten Seite gezeigt.

Oberflächenvorbereitung und Poliertechniken

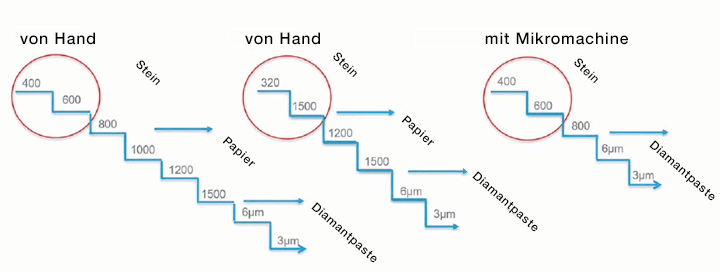

Selbst bei der Verwendung eines hochwertigen Sonderstahls können Probleme auftreten, daher sollten Sie die korrekte Polierreihenfolge beachten (sh. Abbildung 4). Die Oberflächenbeschaffenheit vor dem Polieren spielt ebenfalls eine wichtige Rolle. Einer der häufigsten Fehler ist zum Beispiel das Polieren auf einer zu rauen Oberfläche. Es wird empfohlen, mit einer Oberflächenrauhigkeit von Ra/Rz = 0,5/5 µm zu beginnen. Um Pitting und Orangenhaut zu vermeiden, sollte mehr Zeit auf den gröberen Stufen und weniger Zeit auf den feineren Stufen verwendet werden.

Ein weiterer Fehler ist das Überpolieren, d. h. zu langes Polieren, oft in Kombination mit zu viel Druck. Stattdessen sollten Sie große Polierwerkzeuge verwenden, da kleinere Werkzeuge die Schwankungen im Stahl, die zu Orangenhaut, Pitting und Peaks führen, eher verstärken. Das gleiche gilt für die Härte der Träger. Härtere Träger sind den weicheren vorzuziehen, da weichere Träger verstärkt die Metallmatrix entfernen und die harten Karbide dagegen nicht ausreichend abarbeiten können.

Auch die falsche Wahl der Poliermittel (z.B. Stein, Papier und Diamantpaste) kann Probleme verursachen. Siliziumkarbidsteine und eine hohe Konzentration von Diamanten in der Paste sind vorzuziehen und sorgen für eine kürzere Polierzeit sowie eine bessere Oberflächengüte.

Auch die Umgebung spielt beim Polieren eine wichtige Rolle. Polieren Sie daher in einem separaten Arbeitsraum, um Korrosion durch zu hohe Luftfeuchtigkeit und Kratzer durch eingebrachte Partikel aus der Luft zu vermeiden.

Korrosion und EDM

Pitting kann auch eine Folge von Korrosion sein, die durch hohe Luftfeuchtigkeit oder die Verwendung von Wasser bei der Reinigung entstehen kann. Ebenso besteht Korrosionsgefahr nach einem nicht optimal durchgeführten Erodiervorgang. Ein ungewöhnliches Fehlerbild tritt dann in der Regel direkt nach dem Erodieren auf.

Achten Sie außerdem besonders darauf, dass die Erodierschicht anschließend entfernt wird. Eine typische Erodierschicht besteht aus einer stark zerklüfteten, umgeschmolzenen und anschließend wiedererstarrten Oberflächenzone. Darunter befindet sich noch eine Wärmeeinflusszone. Werden beide Zonen nicht vollständig entfernt, erscheinen die Rückstände als Defekte an der Oberfläche.

Auch die Lichtbogenbildung führt häufig zu Kratern beim Erodieren. Mit bloßem Auge oder bei geringer Vergrößerung ist es schwierig, den Grund für diese Vertiefungen zu erkennen, aber bei stärkerer Vergrößerung wird eine umgeschmolzene Oberfläche sichtbar (siehe Abbildung 5). Verwenden Sie spezielle Poliersteine, um die Erodierschicht ordnungsgemäß zu entfernen.

Tipps zum Lösen von Polierproben

Unterbrechen Sie den Poliergang, wenn ein Fehler auftritt, sonst verschlimmern Sie das Problem. Die beste Vorgehensweise ist in diesem Fall die folgende:

- Polieren Sie die Oberfläche erneut mit der nächsten gröberen Stufe, wiederholen Sie den Poliervorgang anschließend mit geringerem Druck und überprüfen Sie die verwendeten Träger.

- Führen Sie die Arbeiten in einem Reinraum durch, in dem Temperatur, Feuchtigkeit und Partikel in der Luft kontrolliert werden können.

- Tragen Sie einen Mundschutz, um das Risiko einer Verunreinigung der Oberfläche durch Speichel zu vermeiden.

- Reinigen Sie Hände, Kleidung und Werkzeuge zwischen den einzelnen Arbeitsschritten sorgfältig.

- Nehmen Sie sich mehr Zeit für die gröberen Arbeitsschritte.

- Verwenden Sie harte anstelle weicher Träger.

Videolink: Poliertipps von Uddeholm

Stahlauswahl und andere Einflussfaktoren

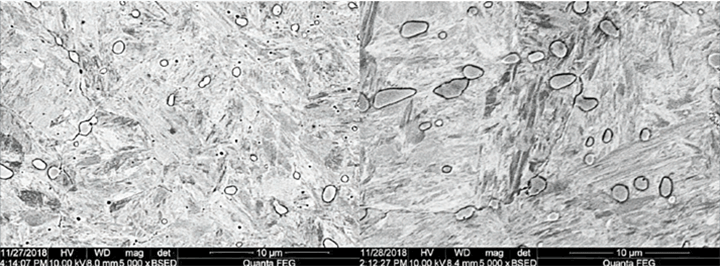

Die Wahl des Stahls hat ebenfalls Einfluss auf die endgültige Oberflächenbeschaffenheit. Aus diesem Grund wurde bei Uddeholm eine spezielle, korrosionsbeständige Legierung entwickelt, um den hohen Anforderungen zur Erzeugung einer hochglänzenden Oberfläche gerecht zu werden. Diese Sonderlegierung trägt die Bezeichnung „Uddeholm Tyrax ESR“ und lässt sich wesentlich leichter polieren als z.B. der Standardstahl 1.2083-ESU. Das wichtigste Merkmal des Uddeholm Tyrax ESR ist sein spezielles Gefüge, da die Karbide (genauer Karbonitride, durch einen legierungstechnischen Stickstoffzusatz) im Vergleich zum 1.2083-ESU deutlich feiner ausgebildet sind (siehe Abbildung 6).

Ein zusätzlicher Vorteil ist, dass der Uddeholm Tyrax ESR Härten im Bereich von 55-58 HRC erreichen kann, wodurch sich das Material deutlich einfacher polieren lässt. Die Legierungszusammensetzung wurde derart modifiziert, dass die Verschleißbeständigkeit gegenüber dem 1.2083-ESU weiter gesteigert werden konnte. Die bereits angesprochene optimierte Karbidverteilung und das innovative Legierungsdesign verbessern auch die mechanischen Eigenschaften signifikant, wodurch im Unterschied zu anderen korrosionsbeständigen martensitischen Stahlsorten höchste Bruchsicherheiten auch bei den hohen Härten vorliegen.

Abschließend sei noch erwähnt, dass auch die die Wärmebehandlung ein weiterer kritischer Faktor sein kann, der sich auf die Polierbarkeit auswirkt. Beispielsweise können zu hohe Härtetemperaturen oder zu geringe Abschreckgeschwindigkeiten negative Effekte auf die Gefügeausbildung haben, weshalb auch auf optimal ausgelegte Härte- und Anlassprozesse geachtet werden muss. Beste Formoberflächen mit Uddeholm.

Videolink: Polieren von Uddeholm Tyrax ESR