Pulvermetallurgische Werkzeugstähle für höchste Ansprüche

an Verschleißschutz und Nachhaltigkeit

Die durch den Klimawandel bedingte Notwendigkeit des verstärkten Einsparens von Energie und Treibhausgasen sowie die Forderung nach mehr Nachhaltigkeit stellt viele Unternehmen der produzierenden Industrie vor große Herausforderungen. Ein wichtiges Themenfeld, das uns als Werkzeugstahlhersteller sowie unsere Kunden direkt betrifft, ist die Reduzierung von Reibung und Verschleiß. Deren großes Potential zur Nachhaltigkeitssteigerung wird in einer aktuellen Studie von der Gesellschaft für Tribologie e.V. hervorgehoben („Tribologie in Deutschland – Verschleißschutz und Nachhaltigkeit als Querschnittsherausforderungen“). Vereinfacht gesagt: Ein hoher Verschleißschutz führt zu einer längeren Nutzungsdauer von Maschinen und deren Komponenten, wodurch der Materialverbrauch gesenkt werden kann. Dies hat zur Konsequenz, dass die mit CO2-Emissionenen verbundene Gewinnung und Weiterverarbeitung von Rohstoffen reduziert werden können.

Als Premiumanbieter von hoch verschleißbeständigen Werkzeugstählen sehen wir verstärkt, dass für unsere Kunden der Verschleißschutz nicht nur aus wirtschaftlichem und technischem Interesse an Bedeutung gewinnt (z.B. bei der Reduzierung von Anlagenstillständen und Rüstzeiten, oder durch die erschwerte Bearbeitbarkeit neuer hochfester Leichtbaumaterialien), sondern auch aus Nachhaltigkeitsgründen immer mehr in den Fokus rückt.

Im Bereich der verschleißbeständigen Werkzeugstähle ist daher ein klarer Trend hin zu den modernen pulvermetallurgischen Spezialstählen zu sehen, während die steigenden Leistungsanforderungen in der heutigen Produktion mit konventionell hergestellten Werkzeugstählen wie z.B. 1.2379 (X153CrMoV12-1) oder 1.3343 (HS6-5-2), die bereits vor etwa 100 Jahren erfunden wurden, immer weniger bedient werden können. In den folgenden Abschnitten möchten wir Ihnen daher die Pulvermetallurgie und unsere leistungsstärksten PM-Stähle zum bestmöglichen Verschleißschutz vorstellen.

Die pulvermetallurgische Herstellroute

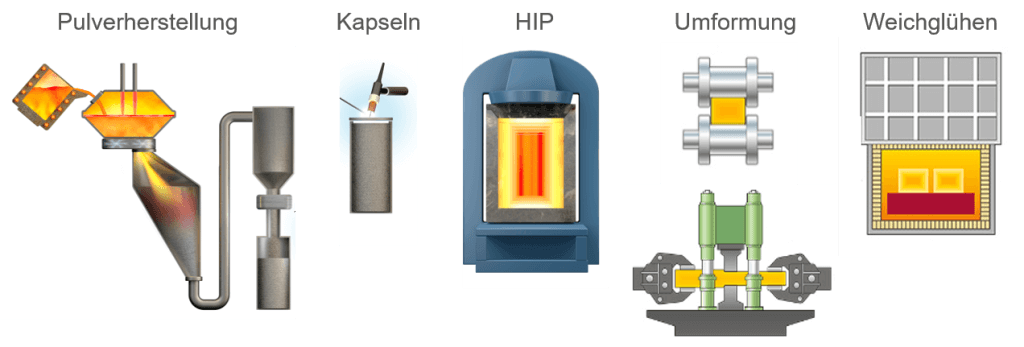

Die Herstellung von pulvermetallurgischen Werkzeugstählen erfordert, wie der Name es bereits ausdrückt, im ersten Schritt ein Stahlpulver. Dafür wird zunächst eine Metallschmelze erzeugt, die bereits die chemische Zusammensetzung des späteren Werkzeugstahls besitzt. Dies geschieht in einem speziellen Induktionsofen, der sich oberhalb eines sogenannten Pulverturms befindet. Durch eine Öffnung an der Unterseite des Ofens gelangt die Schmelze unter Einwirkung der Gravitationskraft über eine Keramikdüse in den Pulverturm und befindet sich zunächst im freien Fall. Unmittelbar nach Eintritt in den Turm wird die Schmelze durch installierte Gasdüsen mit einem hochverdichteten Inertgas beaufschlagt, welches den Schmelzstrahl in viele kleine Schmelztröpfchen zerstäubt. Diese formen sich während des freien Falles zu Kugeln ein und erstarren dabei. Am Boden des Turmes sammelt sich somit das erstarrte Stahlpulver (sh. Bild 1).

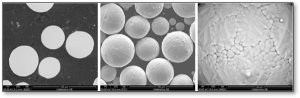

Die Erstarrungsgeschwindigkeit der Schmelztröpfchen ist dabei sehr hoch, sodass sich das Werkstoffgefüge äußerst fein und quasi seigerungsfrei ausbildet. Im Anschluss wird das Pulver zunächst aufbereitet und dann für das spätere Verdichten bzw. Sintern in eine spezielle Stahlkapsel gefüllt. Diese Kapsel wird anschließend vakuumevakuiert und fest verschlossen. Die mit dem Stahlpulver gefüllte Kapsel wird nun in eine sogenannte heißisostatische Presse bzw. HIP-Anlage überführt. Darin wird die Stahlkapsel auf etwa 1100 °C für mehrere Stunden erwärmt und gleichzeitig mit einem sehr hohen Gasdruck von 100 MPa beaufschlagt. Es handelt sich um einen druckunterstützen Sintervorgang, bei dem das Werkzeugstahlpulver zu einem Halbzeug mit quasi hundertprozentiger Dichte kompaktiert wird. Der Vorteil dieses speziellen Verfahrens ist, dass das feine Gefüge der Pulverkörner nicht verloren geht und sich die für den Verschleißwiderstand essenziell wichtigen feinen Hartphasen (Karbide, Karbonitride) im Gefüge sphärisch ausbilden (sh. Bild 2).

Rechts: Gefüge vom Vancron SuperClean, ca. 16 Vol.-% vanadiumhaltige Karbonitride.

Weiterhin sind die mechanischen Eigenschaften des PM-Halbzeuges richtungsunabhängig bzw. isotrop. Dem heißisostatische Pressen folgen Umformprozesse in Form von Schmieden oder Walzen, um die gewünschten Lieferabmessungen einzustellen, aber auch um die mechanischen Eigenschaften weiter zu verbessern, ohne dabei die isotropen Eigenschaften des PM-Material zu verlieren. Anhand dieser Ausführungen wird deutlich, dass es sich um eine äußerst komplexe Prozesskette handelt, die bei Uddeholm einem ständigen Weiterentwicklungs- und Verbesserungsprozess unterliegt. Mittlerweile sind wir in der 3ten Generation der Pulververdüsungstechnik angelangt („SuperClean“), welche höchste Reinheit garantiert. Die Schmiedetechnik wurde durch neue Simulationsprogramme ebenfalls stark weiterentwickelt. Dies hat unter anderem zur Folge, dass die Duktilität und Zähigkeit unserer PM-Stähle in den letzten Jahren weiter gesteigert werden konnten. Schlussendlich erfolgt eine Weichglühbehandlung sowie die mechanische Entfernung der HIP-Kapsel. Die Fertigungsstufen sind nochmal im Bild 3 zusammengefasst. Der jeweilige Stahl ist nun bereit für die weiteren Schritte: Grobbearbeitung, Wärmebehandlung (Härten und Anlassen), Feinbearbeitung. Je nach Anwendungsfall kann dann noch eine Oberflächenbehandlung, wie z.B. Plasmanitrieren oder Beschichten sinnvoll sein.

Mit Blick auf die allgemeinen Vorteile eines PM-Stahls gegenüber einem konventionell hergestellten Werkzeugstahl sind folgende Punkte festzuhalten: Der PM-Stahl ist nahezu seigerungsfrei, seine Eigenschaften sind richtungsunabhängig, die Hartphasen bzw. Karbide sind kugelig ausgebildet und liegen extrem feinverteilt im Gefüge vor, wodurch sowohl die mechanischen Eigenschaften, die Bearbeitbarkeit als auch der Verschleißwiderstand signifikant verbessert werden und gleichzeitig die rissfreie Herstellung von hochkarbidhaltigen Sonderstählen überhaupt erst möglich wird.

Ausfallmechanismen von Kaltarbeitswerkzeugen

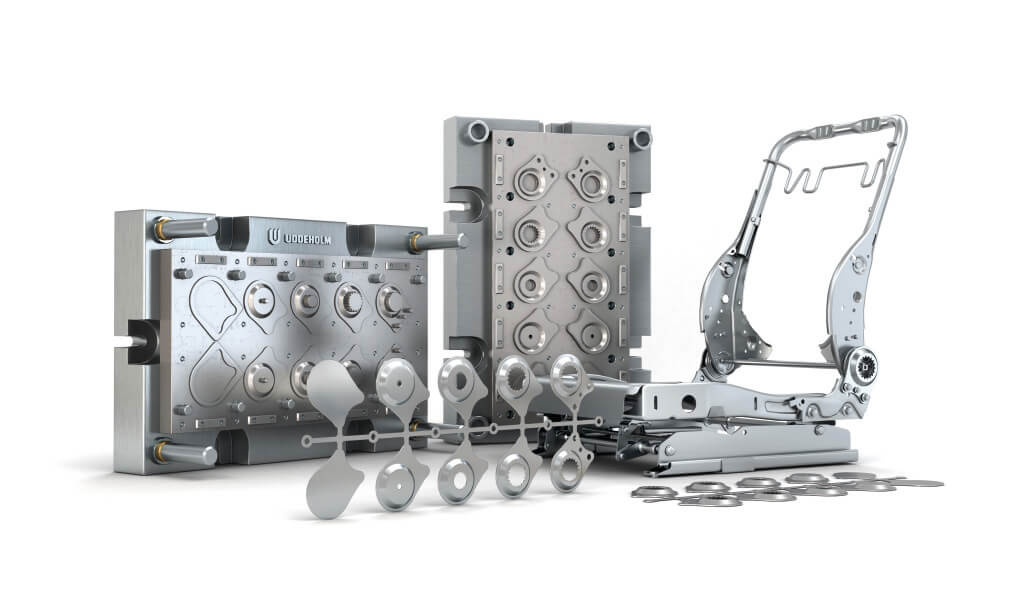

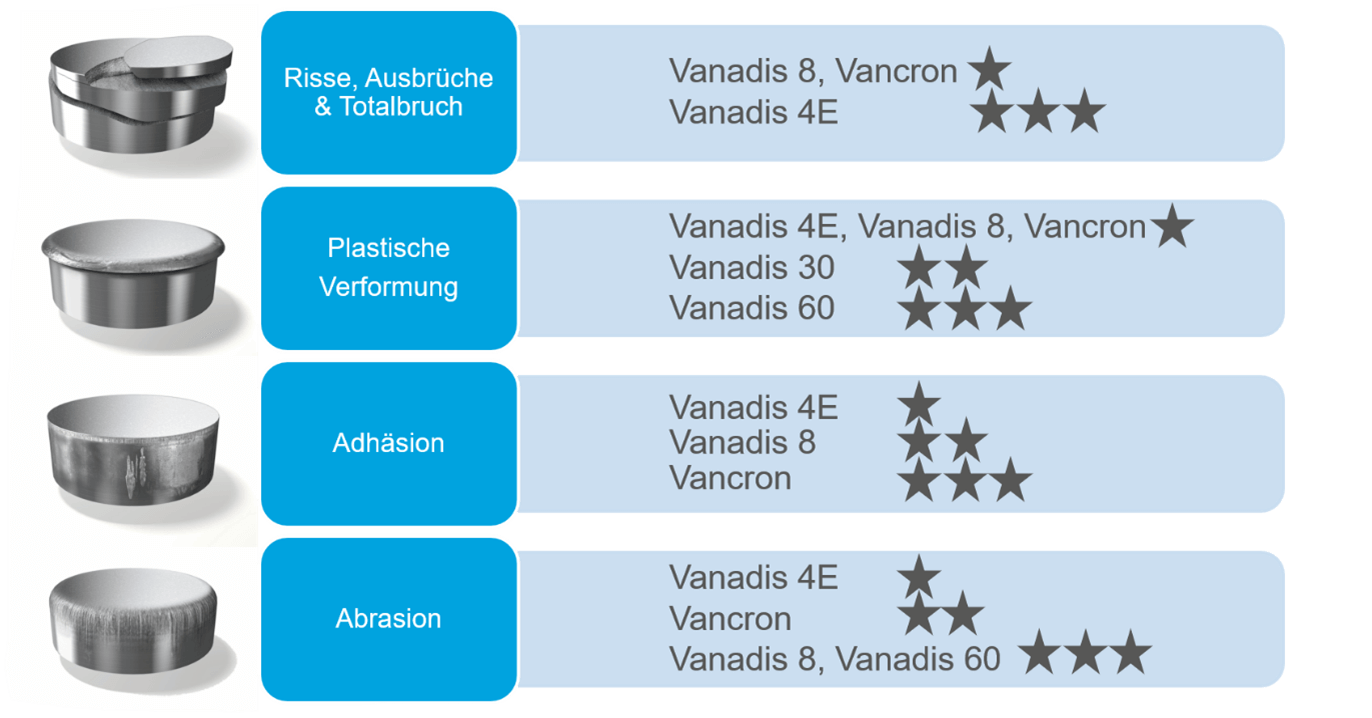

Auf welche Eigenschaften kommt es in der Kaltarbeit vor allem an? Ein hoher Verschleißwiderstand allein ist wenig wert, wenn der Werkstoff über keine ausreichende Duktilität und Zähigkeit verfügt und das Werkzeug durch Ausbrüche oder Totalbruch frühzeitig ausfällt. Da dies immer vom jeweiligen Einzelfall abhängt, sollen nun zunächst die nach unserem Verständnis möglichen Ausfallmechanismen am Beispiel eines Kaltarbeitswerkzeuges vorgestellt werden (s. Bild 4). Die Identifikation des vorliegenden Ausfallmechanismus ist nicht immer trivial und erfordert häufig eine werkstofftechnische Untersuchung durch unsere Anwendungstechniker. Im folgendem Absatz stellen wir Ihnen unsere besten PM-Stähle vor, die den erläuterten Ausfallmechanismen am effektivsten entgegenwirken:

Risse, Ausbrüche und Totalbruch treten in der Regel dann auf, wenn die Oberfläche des Werkzeuges nicht ausreichend gut bzw. fehlerhaft bearbeitet worden ist oder ein Werkstoff mit zu geringer Duktilität eingesetzt wurde. Die Duktilität eines Werkstoffes hängt neben der Herstellroute, der chemischen Zusammensetzung und der eingesetzten Härte auch stark von der genauen Wärmebehandlung ab. Es ist möglich durch unterschiedliche Wärmebehandlungsstrategien die gleiche Einsatzhärte zu erzielen. Die dazugehörige Duktilität bei dieser Härte kann jedoch in Abhängigkeit der genauen Wärmebehandlung deutlich unterschiedlich ausfallen.

Bei plastischer Verformung liegt die auf das Werkzeug einwirkende Spannung oberhalb der Streckgrenze bzw. Stauchgrenze des Werkstoffes. Der Werkstoff wird zunächst plastisch verformt. Auf Grund des geringen Verfestigungsvermögen von gehärteten und angelassenen Werkzeugstählen kann es in Abhängigkeit der Werkstoffduktilität zur frühen Rissbildung kommen. Die Ermittlung der genauen Rissursache ist in diesem Fall besonders wichtig, um eine Verwechselung mit dem ersten Ausfallmechanismus zu vermeiden. Gegen plastische Verformung hilft eine Steigerung der Härte, die eine Erhöhung der Stauchgrenze und Druckfestigkeit bewirkt. Auch hier sind PM-Kaltarbeitsstähle von Uddeholm den konventionell hergestellten Kaltarbeitsstählen überlegen, da Einsatzhärten bis 64 HRC bei gleichzeitig hoher Duktilität möglich sind. Werden noch höhere Härten im Bereich 65-69 HRC benötigt kommen kobalthaltige Schnellarbeitsstähle zum Einsatz.

Adhäsiver Verschleiß – unter Adhäsion wird zunächst die Bildung atomarer Bindungen zwischen zwei metallischen Kontaktbereichen (z.B. Rauheitshügel) verstanden. Unter hohen Pressungen können dabei neue Grenzflächenbindungen entstehen, was umgangssprachlich auch als „Kaltverschweißung“ bezeichnet wird. Durch die vorhandene Relativbewegung, z.B. zwischen Schneidstempel und Arbeitsmaterial, kommt es wieder zur Trennung der beiden Kontaktpartner. Die Festigkeit der neugebildeten Grenzflächenbindung kann nun allerdings höher liegen als die Festigkeit des weicheren Arbeitsmaterials. Dies führt zur Werkstofftrennung im Arbeitsmaterial und zum Werkstoffübertrag auf das Werkzeug. Die Folge ist eine sich stark verschlechternde Oberflächenqualität von Werkzeug und Werkstück. Für das Werkzeug steigt in Folge dessen die Gefahr von Rissbildung und Totalbruch, wodurch auch hier die Werkstoffduktilität und -zähigkeit nicht vernachlässigt werden darf. Adhäsiver Verschleiß lässt sich durch folgende Maßnahmen senken: Verbesserte Schmierung, Einsatz von PM-Werkzeugwerkstoffen mit guter Oberfläche, einer hohen Härte sowie einem hohen Anteil besonders feiner Hartphasen im Gefüge. In bestimmten Anwendungen kann es zudem Sinn machen beschichtete Werkzeuge einzusetzen.

Abrasiver Verschleiß entsteht, wenn harte Verschleißpartikel in die Oberfläche des Werkzeuges eindringen und in der Lage sind diese zu furchen („Mikroritzen/Mikrozerspanung“). In der Kaltarbeit können dafür z.B. feinste abgeriebene und anschließend oxidierte Partikel verantwortlich sein, aber auch bestimmte harte mikroskopische Phasen im Gefüge des zu bearbeitenden Werkstückes. Auch wenn abrasiver Verschleiß selbstverständlich ungewollt ist kann er im besten Fall mit einer gleichmäßigen und damit kalkulierbaren Abnutzung des Werkzeuges einhergehen, während die oben genannten Ausfallmechanismen in der Regel eher schlagartig auftreten und schwerer zu prognostizieren sind. Folgende Maßnahmen bieten Abhilfe bei diesem Ausfallmechanismus: 1. Erhöhung der Werkzeughärte. 2. Stähle einsetzen, die über einen möglichst hohen Volumengehalt an sehr feinen und gleichmäßig verteilten Hartphasen (Karbide, Karbonitride) verfügen und so die duktile Metallmatrix optimal schützen. 3. Stähle, die Hartphasen mit sehr hoher Härte und größtmöglicher Sphärizität (Annährung an eine perfekte Kugel) besitzen. Diese Anforderung wird von Vanadiumkarbiden und Vanadiumkarbonitriden am besten erfüllt. Daher setzen wir in unseren neusten Stahlentwicklungen ausschließlich auf diese vanadiumhaltigen Hartphasen.

Uddeholm Premium PM-Stähle für die Kaltarbeit

Mit diesen leistungsstarken PM-Stählen von Uddeholm treten Sie den Ausfallmechanismen in der Kaltarbeit am effektivsten entgegen.

Vanadis 4 Extra SuperClean

Hierbei handelt es sich um unseren duktilsten und damit bruchsichersten PM-Stahl, der zudem über eine ausreichende Menge an hochharten Vanadiumkarbiden verfügt, die ihm einen hohen Verschleißwiderstand verleihen. Der Chromgehalt von ca. 5% gewährleistet eine gute Einhärtbarkeit, ohne dass es zur Bildung von ungewollten Chromkarbiden kommt. Molybdän dient der Anhebung der Sekundärhärte, sodass Arbeitshärten von bis zu 64 HRC möglich sind. Es handelt sich beim Vanadis 4 Extra um einen echten „Allrounder“ in der Kaltarbeit.

Vanadis 8 SuperClean

Vanadis 8 SuperClean ist die konsequente Weiterentwicklung des Vanadis 4 Extra SuperClean in Richtung höchster abrasiver Verschleißbeständigkeit. Legierungstechnisch erfolgte dies durch eine fein abgestimmte Anhebung von Vanadium und Kohlenstoff zur Erhöhung des Volumengehaltes an hochharten Vanadiumkarbiden. Da die Zusammensetzung der Metallmatrix ähnlich der des Vanadis 4 Extra SuperClean ist, verbleibt dieser Werkstoff trotz des deutlich gesteigerten Karbidgehaltes auf einem äußerst hohen Duktilitätsniveau, das vergleichbar mit einem PM23 ist. Die Verschleißbeständigkeit steigt jedoch gleichzeitig auf das Niveau eines PM10V. Es handelt sich somit um einen hochverschleißbeständigen, jedoch äußerst bruchsicheren Kaltarbeitsstahl mit Arbeitshärten von bis zu 64 HRC für höchste Standzeiten.

Vancron SuperClean

Beim Vancron SuperClean handelt es sich um unsere neueste Weiterentwicklung im Bereich der hochstickstofflegierten Spezialstähle (ca. 2% Stickstoff), der über den höchsten Widerstand gegen adhäsiven Verschleiß verfügt. Hervorragende Ergebnisse lassen sich ebenso erzielen, wenn es sich um einen kombinierten Verschleiß aus Abrasion und Adhäsion handelt, wie er z.B. häufig beim Feinschneiden hochfester Bleche auftritt. Da derart hohe Stickstoffgehalte unter normalen Herstellungsbedingungen nicht in den Stahl eingebracht werden können, erfolgt ein spezieller Aufstickungsprozess am bereits verdüsten Stahlpulver, welches dann anschließend gemäß der beschriebenen PM-Route weiterbearbeitet wird. Das Gefüge von Vancron SuperClean besteht aus einem sehr hohen Volumengehalt feinster Vanadiumkarbonitride. Da diese speziellen Hartphasen nur etwa halb so groß sind, wie die bereits sehr feinen Vanadiumkarbide im Vanadis 8 SuperClean, nimmt der Anteil an freiliegender, ungeschützter Metallmatrix stark ab. Dies führt zu einer deutlichen Reduzierung von Adhäsions- und Abrasionsverschleiß, aber auch zu erheblichen Vorteilen in der Bearbeitbarkeit. Labor- und Praxisversuche bestätigen den Vorteil dieser besonders feinen Hartphasen. Die chemische Zusammensetzung der Metallmatrix ist ebenfalls auf hohe Duktilität bzw. Bruchsicherheit optimiert und liegt auf dem Niveau von Vanadis 8 SuperClean bzw. PM23. Mit diesem Werkstoff sind ebenfalls Härten von bis zu 64 HRC möglich.

Vanadis 30 SuperClean

Wenn durch plastische Verformung am Werkzeug sehr hohe Druckfestigkeiten von über 3.000 MPa benötigt werden, dann kommen kobalthaltige Schnellarbeitsstähle zum Einsatz. Der Vanadis 30 SuperClean kann nach einer entsprechenden Wärmebehandlung bis zu 67 HRC erzielen. Es handelt sich bei diesem Werkstoff um eine modifizierte Variante des klassischen PM-Schnellarbeitsstahls PM23 (HS6-5-3) nach unserem SuperClean-Konzept. Durch eine ausgewogene Menge an Karbiden wird sowohl ein hoher Verschleißwiderstand als eine für dieses Härteniveau gute Bruchsicherheit erreicht.

Vanadis 60 SuperClean

Die höchste Druckfließgrenze von über 3.500 MPa bzw. eine Werkzeughärte von bis zu 69 HRC, bei gleichzeitig maximaler Verschleißbeständigkeit, wird mit unserem höchstlegierten Werkstoff dem Vanadis 60 SuperClean erzielt. Dieser Werkstoff vereint die hohe Härte, die man von einem Schnellarbeitsstählen benötigt, mit maximalen Karbidgehalten, wie sie sonst nur bei den sehr verschleißbeständigen Kaltarbeitsstählen vorliegen. Um bei diesem Härteniveau eine möglichst hohe Bruchsicherheit zu gewährleisten sind besonders gut bearbeitete Oberflächen ein Muss. In diesem Zustand bietet der Vanadis 60 SuperClean immer noch eine deutlich bessere Bearbeitbarkeit und Bruchsicherheit als zähe Hartmetallsorten.