Vom Pulver bis

zum einsatzfertigen Bauteil!

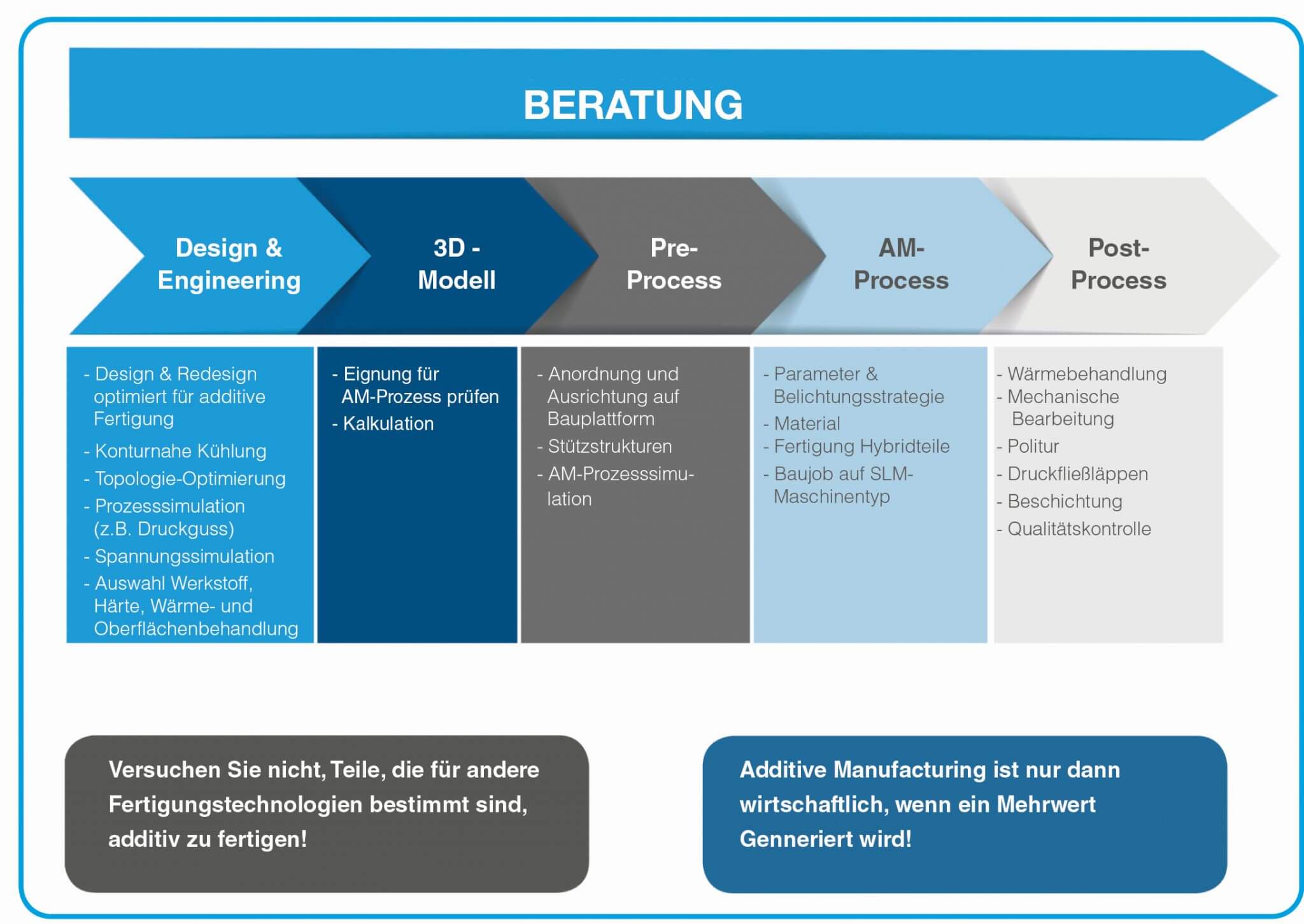

Wir sind Ihr Spezialist für additiv gefertigte Formeinsätze. In unserem voestalpine Additive Manufacturing Center in Düsseldorf bilden wir für Sie die gesamte Wertschöpfungskette, vom Design & Engineering bis zum einbaufertigen Formeinsatz, ab. Wir nutzen unser Know-how, sowohl in der additiven Fertigung, als auch im Werkzeugbau, um für Ihre Bauteile das Maximum an Wirtschaftlichkeit und Performance zu erreichen.

Design & Engineering

Unsere Experten können Ihre konventionelle Kühlung zu einer konturnahen Kühlung umkonstruieren. Dabei sollte ein besonderes Augenmerk auf Problembereiche gelegt werden. Durch die konturnahe Kühlung können Hotspots verringert werden und Zykluszeiten drastisch reduziert werden. Ebenfalls kann der Bauteilverzug durch eine homogenere Kühlung minimiert und die Bauteilqualität maximiert werden. Die Senkung der Ausschussrate ist ein weiterer Vorteil.

Bei der Konstruktion berücksichtigen wir die Anschlusssituation und Leistung der vorhandenen Kühlung. Die Grenzen der additiven Fertigung werden ebenfalls beachtet. Z.B. müssen ab einem Winkel von ca. 45° verfahrensbedingt Stützstrukturen verwendet werden. Diese und noch viele weitere Faktoren werden bei der Auslegung der neuen, konturnahen Kühlung berücksichtigt. Dabei nutzen wir unser Know-how über den Werkzeugbau, gepaart mit dem Wissen über die additive Fertigung. Wenn Sie die Vorteile der additiven Fertigung optimal nutzen, wird Ihr wirtschaftlicher Erfolg gesteigert.

Die additive Fertigung bietet auch in anderen Bereichen außerhalb des Werkzeugbaus ein enormes Potenzial. Sie wollen z.B. Gewicht einsparen oder ohne großen Aufwand einen Prototyp erzeugen? Wir können Ihre Bauteile durch eine Topologieoptimierung mit bionischen Strukturen so konstruieren, dass sie optimal an die Belastung angepasst sind. Auch die Auswahl des AM-Pulvers stimmen wir individuell auf die Anforderungen Ihrer Anwendung ab. Dabei greifen wir auf die Werkstoffe Uddeholm AM Corrax, Uddeholm AM Dievar, AM 1.2709 und AM 316L (1.4404) zurück.

Mit dem ersten speziell für den Kunststoffformenbau entwickelten Pulver – Uddeholm AM Corrax, das seit letztem Jahr verfügbar ist, haben wir neue Maßstäbe für die Pulverqualität gesetzt!

Hybride Bauformen & am Prozess

Die additive Fertigung bietet sehr vielfältige Möglichkeiten unter anderem hybride Bauformen. Hierbei handelt es sich um eine Kombination von konventioneller und additiver Fertigung. Dies ist sinnvoll, wenn die konformale Kühlung nur in einem Teilbereich notwendig ist. Die Teilung erfolgt meist kurz unterhalb des Punktes, wo die konformale Kühlung ansetzt. Dabei wird der untere Teil des Bauteiles konventionell gefertigt. Dieser wird auf der Bauplattform des 3D-Druckers verschraubt oder verspannt. Danach kann das Pulver auf den Rohling gedruckt werden. Wir beraten Sie gerne, welche Bauform für Ihre Anwendung die wirtschaftlich sinnvollste ist.

Egal für welche Bauform (hybrid oder rein additiv) Sie sich entscheiden, wir haben die richtige Belichtungsstrategie und die richtigen Parameter, um Ihnen ein Bauteil mit einer Dichte von über 99,9% und einer Toleranz von +/-0,2 mm zu fertigen. Alle Bauteile werden wirtschaftlich optimal im Bauraum platziert. Nachdem das Bauteil fertig produziert ist, entfernen wir die Pulverreste und gegebenenfalls die Stützstrukturen. Danach trennen wir es von der Bauplattform und beginnen mit dem Post-Processing.

Nacharbeit an den additiv gefertigten Bauteilen

In der Regel kommen keine einsatzfertigen Bauteile aus dem 3D-Drucker. Die Bauteile werden mit Aufmaß produziert. Das Mindestaufmaß liegt bei 0,2 – 0,3 mm. Meist empfehlen wir ein Aufmaß von 0,4 – 0,5 mm. Dies ist notwendig, um die engen Toleranzen bei der nachfolgenden Bearbeitung einzuhalten, die sowohl im Werkzeug- als auch im Maschinenbau notwendig sind. Wie bei der Konstruktion orientieren wir uns bei der Nacharbeit ebenfalls an Ihren Wünschen.

Elementarer Bestandteil der Fertigungskette ist die Wärmebehandlung. Hierbei werden die finalen Werkstoffeigenschaften eingestellt. Abschließend erfolgt eine Oberflächenbehandlung nach Ihren Wünschen. Diese kann eine Politur, Beschichtung und/oder Nitrierung beinhalten. Oberflächenbehandlungen machen nicht nur auf der formgebenden Seite Sinn, sondern können auch in den Kühlkanälen ratsam sein. Durch Druckfließläppen verringern wir das Korrosions- und Rissrisiko Ihrer Formeinsätze.

Sie bestimmen die Fertigungstiefe. Egal ob:

> Sie Pulver für Ihren 3D-Drucker benötigen

> Sie Bauteile nach Ihren Zeichnungen additiv gefertigt wünschen;

> wir Ihre Bauteile vor dem Druck designen und optimieren sollen;

> Sie auf unsere gesamte Fertigungskette einschließlich Post-Processing zurückgreifen möchten.